|

مانا سوله ايرانيان سازنده انواع سوله و اسكلت هاي ساختماني مانا سوله ايرانيان سازنده انواع سوله و اسكلت هاي ساختماني

|

88/ 100

سوله صنعتي يكي از رايج ترين انواع سوله ها به شمار مي رود كه در ايران به وفور ساخته مي شود. بسياري از افراد با مفهوم سوله صنعتي آشنا نيستند و به همين دليل در طي اين مقاله قصد داريم در رابطه با موضوع سوله صنعتي، نحوه ساخت و اصول مهندسي آن، اجزاي مهم آن، مزيت هاي ساخت و استفاده از آن توضيحاتي ارائه دهيم كه قطعا براي افراد ناآشنا با آن بسيار مفيد و جامع است.سوله هاي صنعتي پركاربرد ترين نوع سوله ها به شما مي روند و از آن ها مي توان براي اهداف مختلفي استفاده كرد. ساخت سوله صنعتي نيازمند محاسبات فني و دانش تخصص در اين زمينه است. لذا توصيه مي شود اگر چنانچه قصد ساخت و طراحي سوله صنعتي را داريد، حتما با كارشناس و مهندس با تجربه در اين زمينه همكاري نماييد.سوله صنعتي يعني چه؟به سازه هاي فلزي كه فضاي بزرگي را در بر مي گيرند و سقف آن ها پوشيده است سوله صنعتي گفته مي شود. سوله هاي در مدل هاي مختلف و انواع منحصر به فرد وجود دارند كه يكي از اين سوله ها، سوله صنعتي است. سوله صنعتي در كشور هاي خارجي بيشتر مورد استفاده قرار مي گيرد اما امروزه شاهد استفاده از اين سوله ها در ايران مي باشيم. قابل ذكر است كه نياز به سوله صنعتي در ايران همه روزه در حال افزايش است.سقف سوله هاي صنعتي شيب دار است و در مكان هاي مختلف از جمله سالن هاي ورزشي استفاده مي شود. موارد استفاده سوله صنعتي بسيار زياد است. براي مثال از سوله هاي صنعتي در فروشگاه هاي بزرگ، انبار ها، آشيانه ي هواپيما و كارخانه ها استفاده مي گردد. يكي از نكات مهم طراحي سوله صنعتي، بزرگ بودن دهانه ي آن است. اين سوله ها به دليل رابط كاربري صنعتي در اين مورد با ديگر سوله ها تفاوت دارند. سوله هاي صنعتي در مدل هاي مختلف از جمله سوله قوسي هلالي، سوله چند ضلعي، سوله تك دهانه، سوله دو يا چند دهانه و سوله تمام قوسي در بازار وجود دارند و همچنين در صورت نياز طراحي و ساخته مي شوند. افراد مي توانند با توجه به نياز هاي خود اقدام به ثبت سفارش سوله صنعتي مد نظرشان نمايند. سازندگان سوله هاي صنعتي در كشور بسيار زياد است. افراد مي بايست با توجه به اعتبار و كيفيت كار اين سازندگان اقدام به انتخاب يكي آن ها كنند. گفتني است كه سوله صنعتي دست دوم نيز در بازار موجود است. افراد مي بايست در هنگام خريد سوله هاي صنعتي دست دوم كمي بيشتر مراقب باشند و انتخاب هاي مطمئن و آگاهانه اي داشته باشند. مزيت هاي ساخت و استفاده از سوله صنعتيساخت و استفاده از سوله هاي صنعتي براي كاربران آن مزيت هايي دارد كه قطعا اهميت بالايي دارد.

يكي از مهم ترين مزيت هاي آن، پايين بودن هزينه ساخت سوله مي باشد كه قطعا براي صاحبان سرمايه بسيار مهم است. در ساخت سوله هاي صنعتي به دليل اين كه نيازي به استفاده از مصالح ساختماني مانند سيمان و آجر نيست، هزينه ساخت بسيار اقتصادي تر از ساختمان مي باشد. خريد و اجاره سوله هاي صنعتي بسيار مقرون به صرفه بوده و حتي مي توان با خريد سوله دست دوم و بازسازي آن، در هزينه ها صرفه جويي كرد. همچنين لازم به ذكر است كه اجاره سوله هاي صنعتي به نسبت ساختمان ها ارزان تر بوده و معمولا قرارداد هاي اجاره آن ها چندين ساله است. همان طور كه مي دانيد براي نگهداري ساختمان ها و سازه ها بايد هر از چند گاهي هزينه هايي را انجام دهيد. يكي از مزيت هاي سوله صنعتي اين است كه از فولاد با روكش ضد زنگ ساخته مي شود و به همين دليل براي سال هاي طولاني دوام مي آورند و هزينه نگهداري ناچيزي دارند.

براي ساخت سوله هاي صنعتي نياز به زمان زيادي نيست و به نسبت ساختمان هاي آجري زمان كمتري لازم دارد.

سول صنعتي را مي توان زيباتر و شكيل تر از ساختمان ها ساخت.

در ساخت سوله صنعتي از فولاد و ورق هاي آهني استفاده مي شود. اين مصالح ماندگاري و دوام بسيار طولاني دارند. علاوه بر آن، استحكام و مقاومت فولاد و آهن آلان بسيار بالاست و قادر هستند فشار بالا را تحمل كنند و صدمه اي نبينند.

سوله هاي صنعتي را مي توان براي اهداف مختلفي استفاده كرد و از اين نظر بسيار انعطاف پذير هستند. اجزاي مهم سوله هاي صنعتيسوله هاي صنعتي داراي اجراي مختلفي هستند كه موارد زير مهم ترين نوع آن ها است. به طور كلي سوله صنعتي با سقف هاي شيب دار طراحي و ساخته مي شوند.

اگر به عكس ها و نمونه هاي سوله هاي صنعتي توجه كنيد متوجه مي شويد كه اين سازه ها به نسبت ساير ساختمان هاي صنعتي و كارگاهي كمي متفاوت تر طراحي و ساخته مي شوند. يكي از وجه تمايز هاي سوله صنعتي با ساير سازه ها، سقف شيب دار مي باشد. براي ساخت اين سقف از شيرواني استفاده مي شود كه مزيت هاي متعددي دارد. امروزه مدل هاي متعددي از سقف هاي شيب دار توسط مهندسين طراحي و ساخته مي شوند كه رايج ترين نوع آن مدل ساندويچ پنل سقفي است. معمولا دهانه هاي سوله به نسبت ساير سازه ها بزرگتر ساخته مي شود تا براي حمل و نقل دستگاه ها و محصولات بتوان از ماشين آلات سنگين استفاده كرد. جهت افزايش مقاومت و استحكام سازه هاي صنعتي از تير فولادي استفاده مي شود. ستون هاي اصلي سوله هاي صنعتي از تير هاي فولادي سنگين ساخته مي شوند و با استفاده از پيچ و مهره اتصال داده مي شوند. همچنين از ساير آهن آلات نظير پروفيل نيز جهت ساخت ساير قسمت هاي سوله استفاده مي شود. اصول ساخت سوله صنعتيساخت سوله صنعتي مانند ساخت هر نوع اشياء ديگري نياز به رعايت نكات و اصول خاصي دارد. اولين مرحله اي كه در ساخت سوله صنعتي پيش روي افراد قرار دارد طراحي آن است. لازم به ذكر است كه طراحي و همچنين ساخت سوله صنعتي يك كار كاملا تخصصي است و هر فردي نمي تواند اين كار را انجام دهد. براي مثال عدم توجه به برخي پارامتر ها ممكن است سبب افزايش سرسام آور هزينه ها شود و صرفه ي اقتصادي اين سوله ها از بين برود. افراد براي اين كه بتوانند اقدام به طراحي سوله صنعتي كنند نياز به اطلاعاتي دارند. اين اطلاعات عبارت است از:

با مشخص شدن موارد فوق افراد مي توانند اقدام به طراحي سوله صنعتي نمايند. مصالح مورد نياز براي ساخت سوله هاي صنعتيمورد بعدي كه در ساخت سوله صنعتي بسيار داراي اهميت است، فراهم كردن اجزاي تشكيل دهنده ي سوله مي باشد. سوله هاي صنعتي از اجزاي مختلفي تشكيل شده اند كه اين اجزا عبارت اند از: پيچ و مهره ها و اتصالات، رفتر ها، بادبندي هاي سقفي و ديواري، ستون هاي اصلي شيب دار سقف و ستون هاي اصلي تير ورقي. براي ساخت سوله نياز به تامين فلز مورد نياز براي ساخت اسكلت آن نياز است و اين مقدار فلز بايد تهيه شود. موردي كه قابل ذكر مي باشد اين است كه ساخت سوله هاي فلزي با استفاده از سازه هاي خرپايي و اسكلت هاي قوطي شكل و فلزي با توجه به كم بودن مقاومت آن ها منطقي نيست. مورد آخر هم برآورد هزينه هاي مربوط به سوله صنعتي قبل از ساخته شدن آن است. اين مقدار معمولا توسط كارشناسان و تكنسين هاي مانا سوله ايرانيان به صورت دقيق و يا تقريبي اعلام مي گردد. KEY WORD structure-structure-protein structure-structure of d n a-structure of cells-synonyms for structure- ادامه مطلب

امتیاز:

بازدید:

83/ 100

فونداسيون كه به آن پي يا شالوده نيز مي گويند، بخش به هم پيوسته و زيرين يك سازه مي باشد كه با زمين به طور مستقيم تماس داشته و بار هايي كه بر سازه وارد مي شود را به زمين انتقال مي دهد. بنابراين وظيفه انتقال نيرو از ستون به زمين و خاك اطراف، به عهده فونداسيون مي باشد.. علت مهم بودن بخش فونداسيون در ساخت سوله نسبت به بخش هاي ديگر، اين است كه، تمام سنگيني سوله، روي فونداسيون وارد مي شود. فونداسيون داراي انواع و ابعاد مختلفي است كه انتخاب نوع فونداسيون و ابعاد آن، بستگي به نوع سازه و ميزان نيرويي كه به آن وارد مي شود، نوع خاك زمين و شرايط آب و هوايي يزد يا هر منطقه و همچنين بافت لايه ، دارد.انواع فونداسيون در ساخت سولههمان طور كه در بالا گفتيم فونداسيون سوله انواع مختلفي دارد، كه در زير به آن اشاره مي شود.

2-پي منفرد يكي از انواع فونداسيون سوله

3-مراحل اجراي فونداسيون در ساخت سولهبراي ساخت فونداسيون سوله، بايد مرحله به مرحله و با دقت پيش رفت تا به نتيجه درست و دلخواه در ساخت سوله خود برسيد. در زير مراحل اجراي فونداسيون سوله توضيح داده شده است.

4-قالب بندي فونداسيون سوله

5-علت تركيب فولاد و بتن در فونداسيون سولههمانطور كه ميدانيد فولاد و بتن داراي خواص منحصر به فرد و شگفت انگيز زيادي هستند. زماني كه اين دو با هم تركيب شوند، خواص زيادي را براي سازه فلزي به ارمغان مي آورند و هر كدام از آنها كاستي ماده ديگر را جبران مي كند.ادامه مطلب

امتیاز:

بازدید:

88/ 100

براي اينكه بدانيم بهترين روش جوشكاري سربالا چيست و براي انجام دادن آن چه مهارت هايي را بايد داشته باشيم و اينكه الكترود مناسب براي جوش سربالا بايستي چه مشخصاتي داشته باشد و موارد ديگر كه براي تمامي جوشكاران ضروري است در ادامه جوشكاري سربالا را توضيح خواهيم داد تا ضمن آشنايي با آن نحوه كار با اين روش جوشكاري را نيز به خوبي ياد بگيريد. جوشكاري سربالا چيست؟جوشكاري و اتصال دو قطعه به همديگر هميشه در وضعيت ثابتي انجام نمي شود و ممكن است با توجه به محيط، نوع كار و قطعات مورد استفاده در وضعيت هاي متفاوتي انجام شود. در حالي كه جوشكاري از بالا به پايين بسيار راحت است و هر جوشكاري به راحتي مي تواند از اين روش استفاده نمايد، جوشكاري سربالا نياز به مهارت دارد و بايد حتما توسط افراد متخصص كه آشنايي كاملي با اين روش جوشكاري دارند انجام شود. در جوشكاري سربالا، دو قطعه در كنار هم قرار گرفته اند و شما بايد از پايين ترين نقطه شروع كرده و جوش را به سمت بالاترين نقطه ( نقطه انتهايي) انجام دهيد. اگر دو قطعه به صورت عمودي و ايستاده كنار هم قرار گرفته باشند، بايد از پايين به بالا به صورت عمودي جوشكاري را انجام دهيد. در صورتي كه تسلط كافي بر روي قطعات داشته باشيد، قطعاً اين روش بسيار آسان تر انجام مي شود. اما اگر تسلط شما بر روي قطعه كافي نباشد و در سطحي بالاتر يا پايين تر از قطعه قرار داشته باشيد، بايد با دقت بسيار بالايي اين كار را انجام دهيد و حتما تمامي نكات ايمني را در حين اجراي عمليات جوش رعايت كنيد. به صورت كلي مي توان گفت كه جوشكاري سربالا به صورت عمودي و از پايين به بالا در شرايط و وضعيت هاي مختلفي انجام مي شود. در اين روش جوشكاري اگر طول قطعات يا مدت زمان اجراي روش جوشكاري بر روي قطعات مختلف زياد باشد، دست جوشكار زودتر خسته مي شود و همين موضوع مي تواند درصد خطا را بالاتر ببرد. برخي از افراد اين نوع جوشكاري را با جوشكاري بالاي سر اشتباه مي گيرند كه در ادامه تفاوت هاي اين دو روش جوشكاري را مورد بررسي قرار مي دهيم تا با هر دو نوع جوشكاري بيشتر آشنا شويد. انواع وضعيت هاي جوشكاريبه طور كلي در جوشكاري چهار وضعيت وجود دارد كه جوشكار بايد طبق وضعيت هاي موجود جوشكاري را انجام دهد. هر كدام از اين وضعيت ها نياز به مهارت و توانايي فرد جوشكاري دارد. چهار وضعيت تخت، افقي، عمودي و سربالا از جمله وضعيت هايي هستند كه در هنگام جوشكاري مي توان اجرا نمود. در ادامه هر كدام از انواع وضعيت جوشكاري را به صورت مختصر توضيح مي دهيم. بحث اصلي جوشكاري سربالا را به صورت كامل توضيح مي دهيم.

تكنيك و روش جوش سربالابراي اينكه بتوانيم جوشكاري به روش سربالا را به بهترين شكل انجام دهيم نياز به داشتن مهارت و دانستن تكنيك هايي است كه در نهايت فرآيند جوشكاري به بهترين شكل به انجام رساند. تكنيك و روش جوش سربالا به جوشكار اين كمك را مي كند تا بهترين جوشكاري سربالا را به وجود آورد. در زير به مهم ترين اين تكنيك ها اشاره مي كنيم. نكته اي كه بايد در نظر داشته باشيد اين است كه با انواع دستگاه جوش به راحتي مي توانيد اين روش جوشكاري را در محيط هاي مختلف و بر روي متريال مختلف پياده سازي كنيد.

جوشكاري بالاي سر چيست؟جوشكاري بالاي سر يكي از انواع روش ها و حالت ها در جوشكاري ذوبي است كه جوشكار الكترود را بالاي سر خود قرار مي دهد و فرايند جوشكاري را انجام مي دهد. تفاوت جوشكاري سربالا با جوشكاري بالاي سريكي از ابهاماتي كه ممكن است پيش بيايد اين است كه جوشكاري بالاي سر آيا با جوشكاري سربالا يكي است يا اينكه با هم تفاوت دارند؟ در پاسخ به اين سوال بايد بگوييم كه جوشكاري به روش سربالا به جوش بالاي سر تفاوت هايي دارد كه از مهم ترين آنها اين است كه در جوش سربالا فرآيند جوش از نقطه زيرين شروع مي شود و تا بالاترين نقطه ادامه پيدا مي كند كه در واقع يكي از سخت ترين و دشوار ترين حالت ها در جوشكاري است و جوشكاري بايد با نيروي جاذبه نيز در مقابله باشد. اما در جوشكاري بالاي سر ممكن است وضعيت هاي مختلف جوشكاري را بتوان جوشكاري كرد كه نكته مهم در حين جوشكاري اين است كه جوشكار پيش از شروع كار از تجهيزات ايمني استفاده نمايد. در واقع مي توان گفت كه جوشكاري بالاي سر به اين صورت است كه جوشكار، الكترود را بالاي سر خود مي گيرد و جوشكاري را انجام مي دهد. تفاوت جوشكاري سربالا و سرپايين چيست؟جوشكاري سربالا و سرپايين از روش هاي معمول در جوشكاري هستند كه تنها تفاوت اصلي ميان آنها در جهت جوشكاري است. در جوشكاري سر پايين، كار به اين صورت است كه از بالاترين قسمت به جهت پايين جوشكاري را انجام مي دهيم. اما در جوش سربالا كاملا برعكس است و بايد از پايين ترين قسمت به سمت بالا فرايند جوش را انجام دهيم. نكته مهم در اين روش اين است كه بايد در حين جوشكاري بتوانيم بر نيروي جاذبه غلبه كنيم. جهت انجام كار در جوشكاري يكي از موارد مهم است و دليل تقسيم بندي ها به جوشكاري سربالا، عمودي، سر پايين و … به خاطر جهت انجام جوشكاري است. نكات مهم در جوشكاري سربالا كه بايد رعايت كنيدبراي اينكه بتوانيم جوشكاري سر بالا را بدون خطراتي كه دارد انجام دهيم و يك فرايند جوش مطلوبي را انجام دهيم نكات مهم در جوشكاري سربالا را بايد رعايت كنيم. اين نكات مهم به شرح زير است:

كلام مانا:وضعيت ها و موقعيت هاي مختلفي براي جوشكاري وجود دارد كه جوشكاران از آنها با توجه به نوع جوش و اتصال استفاده مي كنند. جوشكاري سربالا يكي از انواع وضعيت هاي جوشكاري است كه انجام دادن آن جزو دشوارترين مراحل براي جوشكاران است. در اين روش از جوشكاري فرايند جوش از نقطه زيرين شروع مي شود و تا بالاترين نقطه ادامه مي يابد و با توجه به اينكه نيروي جاذبه مشكلاتي را براي جوشكار به وجود مي آرود سختي آن دو چندان مي شود. براي اينكه بتوانيد كيفيت جوشكاري به روش سربالا را به بالاترين حد ممكن خود برسانيد، علاوه بر اينورتر جوشكاري مي توانيد از تجهيزات ايمني مناسب مانند دستكش ايمني، الكترود، انواع انبر جوشكاري و … استفاده نماييد.

پاسخ سوالات متداول شما در مورد جوشكاري سربالا: تفاوت جوشكاري به روش سربالا با جوشكاري بالاي سر چيست؟ جوشكاري سربالا براي مواردي است كه قصد داريم از پايين به بالا روي اجسام مختلف، جوشكاري را انجام دهيم. در حالي كه جوشكاري بالاي سر به اين معناست كه زير قطعه قرار گرفته و الكترود را بالاي سر قرار دهيم و جوشكاري را بر روي اجسام مختلف انجام دهيم. تفاوت جوشكاري سربالا و سرپايين چيست؟ جوشكاري سربالا يكي از وضعيت هاي جوشكاري است كه در آن جوش از پايين ترين نقطه به سمت بالاترين قسمت انجام مي شود. اما در جوشكاري سر پايين اين حركت بر عكس است. ادامه مطلب

امتیاز:

بازدید:

82/ 100

استفاده از صوت در جوشكاري يكي از روش هاي بسيار مدرن و پيشرفته است كه در سالهاي اخير مورد توجه قرار گرفته است. جوش التراسونيك يا فراصوتي از جمله روش هاي جوش است كه با كمك آن مي توان اتصال هاي دقيق و مستحكمي را با دقت بالا به وجود آورد. براي درك هر چه بهتر از جوش فراصوتي نياز به اين داريم كه تمام پارامتر ها و المان هايي كه در اين روش از جوشكاري مورد نياز است را بدانيم. جوشكاري فراصوتي را در اين مقاله به صورت كامل و جامع بررسي كرده و هر آنچه كه در فهم كامل آن تاثير گذار است را توضيح خواهيم داد تا بتوانيم به شناخت جامعي از جوشكاري التراسونيك برسيم. كاربرد ها، انواع و روش هاي جوش التراسونيك از جمله موارد مهمي است كه درباره آن خواهيم نوشت، پس پيشنهاد مي شود با آروا همراه باشيد تا اطلاعات مفيدي را در اين زمينه كسب كنيد.

جوش التراسونيك يا فراصوت چيست؟ (Ultrasonic Welding)در سال هاي اخير روش هاي مختلف جوشكاري به وجود آمده كه مورد استقبال كاربران قرار گرفته است، كه يكي از آنها جوش التراسونيك است. جوش فراصوتي يك روش از جوشكاري جامد است كه در آن هيچ گونه ذوبي به وجود نمي آيد، بلكه بر اثر انرژي حاصل از صوت و اعمال فشار توسط دستگاه جوشكاري فراصوتي و با تغيير حالت در بافت اتمي مواد و جابجا شدن مولكول ها و اتم هاي آن فرايند اتصال به وجود مي آيد. جوش التراسونيك يك روش مدرن و پيشرفته است كه در آن انرژي الكتريكي با فركانس بالا ،توسط مبدل دستگاه، به انرژي مكانيكي با صوت بالا تبديل مي شود. اين تبديل انرژي در مدت زمان بسيار كمي با توجه به وارد كردن فشار، حركت و اصطكاك گرماي بالا به وجود مي آورد و موجب تغيير حالت و تغيير مولكولي مواد مي شود كه با وارد كردن فشار توسط دستگاه به قطعات، جوش صورت مي گيرد. در اين روش از جوش جامد مواد مختلف نظير پلاستيك، فلز و سراميك را مي توان طي فرايند جوشكاري به يكديگر متصل كرد. در جوشكاري التراسونيك دستگاه هاي مخصوص براي هر دسته از مواد نظير فلز و ترموپلاستيك وجود دارد.

هنگام انجام فرايند جوشكاري با امواج فراصوت بايد در نظر داشت كه خواص شيميايي مواد ترمو پلاستيك مشابه با يكديگر باشد چرا كه در غير اين صورت هيچ اتصال و پيوندي ميان قطعات بر قرار نمي شود. تاريخچه جوشكاري التراسونيكدر جوشكاري التراسونيك كه در آن به روش جامد، مواد و قطعات را به يكديگر متصل مي كنيم و داراي سرعت عمل و دقت بالايي نيز است و استحكام خوبي را نيز در ميان فلزات و ترمو پلاستيك به وجود مي آورد ابتدا در سال ۱۹۴۰ براي اتصال دادن مواد ترموپلاستيك اختراع شد. سپس در سال ۱۹۶۵ توسط رابرت سولوف و سيمور لينسلي اين روش جوشكاري ثبت اختراع شد. طي تحقيقاتي كه سولوف در آزمايشگاه خود انجام داد به اين نتيجه رسيد كه امواج فراصوت مي تواند از پلاستيك هاي نازك و ضخيم عبور كند و مي توان در قسمت هايي كه صوت عبور مي كند با انجام دادن برخي مكانيزم ها براي جوش از جمله ايجاد اصطكاك، ذوب شدن و فشار ،كار جوشكاري را انجام داد. اولين استفاده از روش جوشكاري فراصوتي در صنعت اسباب بازي اتفاق افتاد. در سال ۱۹۶۹ يك خودرو تمام پلاستيكي ساخته شد كه در ساخت آن از جوش التراسونيك استفاده شد. اين روش به مرور پيشرفت كرده و در حال حاضر از آن در زمينه هاي مختلف ساخت و ساز استفاده مي شود و كاربرد هاي زيادي نيز دارد. كاربرد جوش اولتراسونيكصنايع مختلفي وجود دارند كه براي اتصال قطعات نياز به جوشكاري با كيفيت بالايي دارند كه در عين حال از استحكام و ظرافت بالايي نيز برخوردار باشد. جوش فراصوتي يك مدل پيشرفته از جوشكاري است كه در صنايع مختلفي كاربرد دارد. براي شناخت كاربرد اين جوش به نمونه كاربرد هاي آن اشاره مي كنيم.

تجهيزات و اجراي اصلي جوش التراسونيك

انواع جوشكاري التراسونيكانواع جوشكاري التراسونيك را مي توان با توجه به نوع دستگاه هايي كه دارند تقسيم بندي كرد و از هر كدام از آنها در مواردي كه نياز داريم استفاد كنيم. در زير به دو نمونه از انواع جوشكاري التراسونيك اشاره مي كنيم.

روش جوشكاري التراسونيكروش و فرايند اصلي در جوشكاري التراسونيك ايجاد حرارت از طريق صوت است و نحوه كار به اين صورت است كه براي ايجاد فرايند ابتدا قطعه كار را در داخل دستگاه جوش و قسمت پايه و يا نگهدارنده (فيكسچر) قرار مي دهيم. سپس لرزش هاي فراتر از صوت به صورت موازي به قطعه كار منتقل مي شوند كه در اثر اصطكاك بسيار بالا گرما توليد مي كنند. اصطكاك به قدري گرما توليد مي كند كه دماي فلز به يك سوم دماي ذوب خود مي رسد. در اين مرحله زمان آن است كه فشار را به قطعات وارد كنيم تا اينكه فرايند اتصال نهايي شود. ميزان فركانس در روش و نحوه جوش التراسونيك بسيار مهم است و بايد مقدار صوتي كه به قطعه كار وارد ميشود مشخص و متناسب با نوع موادي باشد كه قرار است در فرايند جوش مورد اتصال قرار گيرد باشد. يعني اينكه اگر بيشتر از حد باشد ممكن است باعث ذوب شدن قطعات شود و اگر كمتر از آن باشد اتصال بر قرار نمي شود. براي انجام دادن نحوه جوش فراصوتي رعايت ۵ مرحله ضروري است كه در زير به اين مراحل اشاره مي كنيم.

مزاياي جوشكاري فراصوتيمقاومت و تميزي جوش هميشه مورد توجه قرار گرفته و علاقه مندان زيادي دارد. اين عواملي كه نام برديم (مقاومت و تميزي) از جمله مهم ترين مزاياي جوشكاري التراسونيك هستند و با توجه به اينكه هر روش جوشكاري كه مزيت ها و ويژگي هاي زياد و كاربردي داشته باشد مورد توجه قرار مي گيرد، جوش فراصوت نيز در همين زمره است و در ادامه اين مطلب به مهم ترين مزاياي اين روش جوشكاري اشاره مي كنيم.

معايب جوش التراسونيكپس از دانستن مزاياي جوش فراصوت نياز است كه درباره معايب اين روش نيز بدانيم. معايب جوشكاري فراصوت براي ما محدوديت هايي را به وجود مي آورد كه ممكن است هنگام كار با سختي مواجه شويم و يا زمان زيادي را بگيرد. در ادامه به اين محدوديت ها به صورت تيتر وار اشاره مي كنيم.

جوشكاري التراسونيك فلزاتجوشكاري فلزات با روش التراسونيك يك روش پيشرفته و همراه با فناوري هاي جديد است كه با كمك آن مي توان يك جوشكاري دقيق را به وجود آورد. فلزاتي كه با كمك جوش التراسونيك به هم متصل مي شوند داراي يك همجوشي كاملي هستند و نكته مهم اينكه بعد از جوش ما فوق صوت، اكسيد فلز در اطراف محل جوش ظاهر نمي شود. اين موارد باعث شده است كه جوشكاري فراصوت فلزات داراي محبوبيت بالايي در ميان كاربران باشد زيرا مي توان تمام فلزات هم جنس و غير همچنس را با اين روش از جوش جامد به يكديگر متصل كرد. با كمك دستگاه جوش التراسونيك و تجهيزات آن مي توان فلزات را در مدت زمان كمي جوشكاري كرد و اين قابليت موجب شده است كه كاربر هنگام كار با دستگاه جوش فراصوت بتواند در زمان صرفه جويي كرده و فلزات بيشتري را به هم متصل كند. جوشكاري التراسونيك فلزات يك مزيت مهم ديگر نيز دارد و آن هم اينكه هنگام جوش جرقه اي به وجود نمي آيد و عدم ايجاد جرقه امنيت كاربر را نيز بالاتر مي برد و انواع فلز را مي توان بدون هيچ جرقه اي به هم متصل كرد. از نكات قابل توجه در جوشكاري با امواج فراصوت اين است كه الزامات در اين روش بسيار كم است و همين امر باعث اين شده است كه بتوان انواع فلز را با دقت بالا به هم متصل كرد. جوشكاري التراسونيك پلاستيكهمانطور كه متوجه شديم جوشكاري التراسونيك اولين بار براي جوشكاري مواد پلاستيكي ضخيم و نازك و ترموپلاستيك اختراع شد و با كمك اين روش مي توان به راحتي انواع مواد پلاستيكي را جوشكاري كرد. در اين روش ديگر نيازي نيست كه به مواد گرماي بيش از حد وارد شوند بلكه با كمك امواج فراصوت و حركت طولي و مكانيكي آنها مي توان در ناحيه اي كه اتصال مد نظر است امكان جوش و اتصال را فراهم كرد. با كمك دستگاه هاي جوش مخصوص پلاستيك مي توان در زمان كمي با بالاترين كيفيت ممكن انواع مواد پلاتستيكي ضخيم و غير ضخيم را به يكديگر متصل كرد كه داراي استحكام بالايي نيز هستند. براي جوشكاري فراصوت پلاستيك دستگاه هاي مختلف جوش وجود دارند كه با كمك آنها مي توان پلاستيك هايي با ضخامت و طول مختلف را با بالاترين دقت و كيفيت به يكديگر متصل كرد. ادامه مطلب

امتیاز:

بازدید:

83/ 100

جوشكاري مقاومتي اتصال قطعات به يكديگر يكي از روش هايي است كه در سال هاي اخير بسيار متداول شده و در صنايع مختلف كوچك و بزرگ نيز براي انجام اين كار از انواع روش هاي جوشكاري استفاده مي شود. جوشكاري يكي از حرفه هايي است كه به وسيله آن مي توان انواع اتصالات فلزي و غير فلزي را انجام داد. جوشكاري فلزي در مدل هاي مختلف جوشكاري ذوبي و غير ذوبي انجام مي شود كه هر كدام از اين روش ها نيز داراي انواع مختلفي هستند. يكي از انواع جوشكاري غير ذوبي كه كاربرد وسيعي نيز در صنايع دارد جوشكاري مقاومتي است كه در اين مقاله نيز قصد داريم درباره اين موضوع صحبت كنيم و انواع جوش مقاومتي را مورد بررسي قرار دهيم و همچنين روش استفاده و كاربرد آن را نيز شرح دهيم. اطلاعات كاملي كه آروا در اين مطلب در مورد انواع روش هاي جوشكاري مقاومتي و فلزات مناسب و مخصوص براي اين روش، در اختيار شما قرار مي دهد باعث مي شود تا با روش هاي مختلفي از جمله جوشكاري مقاومتي نقطه اي، غلطكي، زائده اي، جرقه اي و … به طور كامل آشنا شويد. دستگاه ها و تجهيزات مناسب براي اجراي اين روش هاي جوشكاري نيز به طور مفصل مورد بررسي قرار خواهد گرفت. در ادامه بخوانيد… جوشكاري مقاومتي چيست؟جوشكاري مقاومتي RW (مخفف Resistance Welding) يكي از روش هاي جوشكاري الكتريكي است كه در واقع تركيبي از گرما، فشار و زمان است. ايجاد گرما در اين حالت از جوشكاري به وسيله جريان برق انجام مي شود و به وسيله الكترود ها به قطعه كار منتقل مي شود. فشار و زمان نيز از ديگر فاكتورهاي مهمي هستند كه در اين حالت بايد مورد استفاده قرار گيرند و با توجه به ضخامت ورق اندازه گيري مي شوند. در روش جوشكاري مقاومتي فلز به صورت كامل ذوب نمي شود بلكه از طريق انتقال جريان برق به قسمت مورد نظر و رخداد جوش، حالتي شبيه به ذوب شدگي و يا كاهش مقاومت ماده مورد نظر اتفاق مي افتد و با اعمال فشار، اتصال انجام مي شود. در جوش مقاومتي الكتريكي سرعت كار بالا است و همچنين به سادگي مي توان فرايند جوشكاري را كنترل كرد. در اين مدل از جوش از روش هاي مختلفي استفاده مي شود. هنگام جوش مقاومتي، رعايت و توجه كردن به نكات مهمي مانند مدت زمان جريان عبوري، ضخامت قطعه، ميزان جريان عبوري و شكل سطح مقطع الكترود، ضروري و مهم است و اصطلاحاً مي توان گفت جوشكاري مقاومتي به اين عوامل بستگي دارد. گرماي بيش از حد و فشار زيادي باعث از بين رفتن فلز و عمليات جوشكاري مي شود. جوش مقاومتي نيز مانند ديگر روش هاي جوشكاري به وسيله دستگاه انجام مي شود كه در ادامه به هركدام از آنها اشاره خواهيم كرد و روش كار با هر كدام را نيز توضيح خواهيم داد. كاربرد جوشكاري مقاومتي (RW)جوشكاري مقاومتي مانند ديگر روش ها و انواع جوشكاري، در صنايع كاربرد بسياري دارد و در ساخت و مونتاژ و موارد مشابه از روش جوش مقاومت الكتريكي استفاده مي شود. با توجه به سرعت و دقت بالا در جوش مقاومتي، استفاده از آن نيز بسيار شايع است و كاربرد هاي متنوعي نيز دارد. با توجه به اينكه جوش مقاومت الكتريكي داراي انواع مختلفي است كاربرد هاي آن نيز با توجه به روش جوش مقاومتي متغير است. در زير به مهم ترين كاربرد هاي جوش مقاومتي به صورت تيتر وار اشاره مي كنيم و در بخش مربوط به انواع جوشكاري مقاومتي الكتريكي به طور كامل هركدام را توضيح خواهيم داد. مهم ترين اين كاربردها به شرح زير است:

روش هاي جوشكاري مقاومتيهمانگونه كه گفته شد، جوشكاري مقاومتي در انواع مختلفي وجود دارد و كاربرد هاي متنوع و مختلفي نيز دارد. اين روش از جوش مقاومتي به روش هاي مختلفي انجام مي شود و در اصل مي توان گفت كه دستگاه ها و الكترود هاي آنها با يكديگر متفاومت است كه باعث مي شود تا داراي روش هاي مختلفي باشد. فرايند جوشكاري مقاومتي همانطور كه در تعريف انواع جوشكاري مقاومتي در بالا توضيح داديم به اين ترتيب است كه ابتدا بايد جريان برق را به الكترودها منتقل كنيم كه هر كدام از اين الكترود ها نيز با توجه به انواع مختلف داراي شكل هايي متفاوت از هم هستند. پس از انتقال جريان برق در قسمت اتصال، گرماي زيادي توليد مي شود كه باعث خمير شدگي فلز مي شود و اين فرايند با اعمال فشار تكميل مي شود و در هنگام سرد شدن اتصال را به وجود مي آوريم. شكل دستگاه ها و الكترود به گونه اي طراحي شده است كه بتوان انواع جوش مقاومتي را انجام داد. براي مثال روش جوشكاري غلطكي به اين صورت است كه ابتدا دستگاه را آماده مي كنيم و سپس ورق ها را براي اتصال درون دستگاه مي گذاريم و عبور جريان برق و ايجاد گرما فرايند جوش را برقرار مي كنيم. در واقع مي توان گفت كه در تمامي انواع جوشكاري، مقاومت الكتريكي روش كار ثابت است و با انتقال همزمان جريان برق و توليد گرما و اعمال فشار، رخداد جوشكاري انجام مي شود. برخي از مهم ترين روش هاي جوشكاري مقاومتي بدين ترتيب است: نقطه جوش ساده، نقطه جوش هفت تيري، نقطه جوش لحظه اي، جوش مقاومتي با ورق هاي نازك و…

جوشكاري مقاومتي براي چه نوع فلزاتي مناسب است؟جوشكاري داراي انواع مختلفي است كه در يك تقسيم بندي كلي به دو نوع ذوبي و غير ذوبي تقسيم مي شود كه در هر دو حالت فلزات را به يكديگر مي توان متصل كرده و جوش داد. جوشكاري مقاومتي يكي از انواع جوشكاري ذوبي است كه داراي انواع مختلفي بوده و در اين حالت مي توان فلزات را به يكديگر متصل كرد. اما سوال مهم اين است كه آيا در اين حالت مي توان از انواع فلزات استفاده كرد و اگر اين امكان وجود ندارد چه فلزاتي را مي توان در جوش مقاومتي الكتريكي به يكديگر متصل كرد؟ در ادامه با توجه به انواع دستگاه جوش مقاومتي و روش هاي جوشكاري، به فلزات مورد استفاده در هر كدام از حالت هاي جوشكاري مقاومتي الكتريكي اشاره مي كنيم. هنگام استفاده از جوشكاري مقاومتي ساده از فلزاتي مانند آلومينيوم، آهن گالوانيزه و برنج استفاده مي كنيم و جنس الكترود ها نيز از جنس مس و كاديوم تشكيل شده است. هنگام استفاده از حالت جوشكاري مقاومتي سر به سر يا جرقه اي از فلزاتي مانند فولاد ضد زنگ كه استحكام بالايي دارد استفاده مي شود و الكترود در اين حالت نيز تركيب از مس و زيركونيم تشكيل شده است. هنگام جوشكاري مقاومتي نقطه اي و درز جوش از فلزاتي مانند فولاد نرم، فولاد ضد زنگ، نيكل استفاده مي شود و جنس الكترود نيز تركيبي از مس و نيكل است.

انواع جوشكاري مقاومتي (RW)جوشكاري مقاومتي از پركاربرد ترين انواع جوشكاري و داراي انواع مختلفي است و در موارد گوناگوني با توجه به انواعي كه دارد مورد استفاده قرار مي گيرد. با توجه به اينكه جوشكاري مقاومت الكتريكي داراي سرعت بالا و دقت خوبي است داراي مدل هاي متنوع جوشكاري است كه در هر كدام از اين انواع كيفيت جوش و اتصال به شكل مطلوبي انجام مي شود. جوش مقاومتي با توجه به سه عامل گرما، فشار و زمان انجام مي شود و از مهم ترين و پر استفاده ترين انواع آن مي توان به نمونه هاي نقطه اي، نواري، سر به سر، زائده اي، فركانس بالا و … اشاره كرد. در ادامه اين مقاله انواع جوشكاري مقاومتي را توضيح مي دهيم و ويژگي ها و كاربرد هر كدام را نيز شرح مي دهيم. جوشكاري مقاومتي نقطه ايجوشكاري نقطه اي يكي از انواع جوش مقاومتي است كه از آن براي اتصال و جوش تعدادي ورق استفاده مي شود و روش كار نيز به اين صورت است كه با اعمال گرما و فشار فرايند جوش انجام مي شود. مكانيزم جوش مقاومتي و فرايند جوشكاري نقطه اي به اين صورت است كه به وسيله الكترود هاي مسي، به سطح ورق هاي مورد نظر جريان برق و گرما اعمال مي شود تا مواد تا مرحله ذوب شدن آماده شوند و فرايند جوش به وجود بيايد سپس جريان برق قطع مي شود و با اعمال فشار اين مكانيزم يعني اتصال تكميل مي شود. گرما و فشار توسط دو الكترود مسي به نقطه مورد نظر اعمال شده و باعث مي شوند تا جوش مقاومتي به وجود بيايد. استفاده از مس به اين دليل است كه فلز مس رساناي قوي است و گرماي بيشتري را منتقل مي كند و دليل اين نام گذاري نيز به اين خاطر است كه جوش در نقطه هاي مشخص شده انجام مي شود. اين روش يكي از قديمي ترين انواع جوش مقاومتي است كه كاربرد گسترده اي دارد و سرعت و دقت كار نيز در آن بسيار بالا است. كاربرد جوش مقاومتي نقطه ايجوشكاري نقطه اي مقاومتي بخاطر سهولت استفاده و راحتي كار با آن در موارد مختلفي كاربرد و استفاده دارد و در اين روش جوشكاري مي توان از ربات نيز استفاده كرد. از مهم ترين كاربرد هاي جوش مقاومتي در صنايع گوناگون مي توان به موارد زير اشاره كرد:

مزاياي جوشكاري مقاومتي نقطه ايبا توجه به تعريف جوشكاري مقاومتي نقطه اي و موارد استفاده از آن در صنايع گوناگون در ادامه به مهم ترين ويژگي ها و مزيت هاي اين نوع از جوشكاري اشاره مي كنيم.

معايب جوشكاري مقاومتي نقطه ايدر اين روش جوشكاري نيز مانند ديگر روش هاي جوش، معايب و محدوديت هايي در حين جوشكاري وجود دارد. معايب جوشكاري مقاومتي كه در حين كار به وجود مي آيند بسيار ناچيز هستند كه حتي مي توان از آنها چشم پوشي كرد اما به صورت تيتر وار به آنها مي پردازيم. معايب و محدوديت هاي جوشكاري مقاومتي نقطه اي به شرح زير است:

جوشكاري مقاومتي نواري يا غلطكييكي ديگر از انواع جوشكاري مقاومتي كه در آن فرايند اتصال ورق ها انجام مي شود جوشكاري مقاومتي نواري يا غلطكي است. در جوش مقاومتي غلطكي مانند ديگر روش جوش مقاومت الكتريكي از دو عامل مهم جريان برق و فشار مكانيكي براي جوش دادن استفاده مي شود و الكترود هاي آن نيز به شكل ديسك و غلطك مي باشند كه با انتقال جريان برق از غلطك ها به ورق هاي فلزي و سپس اعمال فشار، رخداد جوشكاري انجام مي شود. مكانيزم كار و فرآيند جوشكاري مقاومتي نواري به اين صورت است كه لبه هاي ورق هاي فلزي از زير غلطك ها كه همان الكترود هاي مسي هستند عبور مي كنند و با اعمال گرماي بالا به وسيله جريان بالاي برق باعث حالت ذوب شدگي در مواد مي شوند و بعد از اين مرحله توسط اعمال فشار توسط همان غلطك ها، درز جوش به وجود مي آيد. اين روش از جوشكاري بسيار پركاربرد است و در صنايع مختلف مورد استفاده قرار مي گيرد.

كاربرد جوشكاري مقاومتي نواري يا غلطكيهمانطور كه در توضيحات مربوط به تعريف جوشكاري مقاومتي نواري يا غلطكي اشاره كرديم از اين روش جوشكاري در صنايع مختلفي از جمله پتروشيمي و خودروسازي استفاده مي شود. يكي از عمده كاربرد هاي اين روش از جوش مقاومتي براي ساخت مخازن تحت فشار است و از ديگر كاربرد هاي آن مي توان به موارد زير اشاره كرد:

مزاياي جوش مقاومتي نواري يا غلطكيبا توجه به اينكه اين نوع از جوشكاري در صنايع مختلف مورد استفاده مي گيرد نشان دهنده اين اين است كه داراي مزايا و ويژگي هاي زيادي است كه پر استفاده است در ادامه اين مطلب به مهم ترين ويژگي هاي اين روش از جوشكاري مقاومتي مي پردازيم:

معايب جوش مقاومتي نواري يا غلطكياين روش از جوش كاري مقاومتي الكتريكي در كنار مزايا و ويژگي هاي مهم، داراي يك سري معايب نيز مي باشد اما اين معايب به قدري كم است كه در مقابل تمام ويژگي ها و مزيت هاي آن بسيار ناچيز به حساب مي آيد اما ذكر آنها مهم است و در اين قسمت به آنها اشاره مي كنيم:

جوشكاري مقاومتي زائده ايجوشكاري مقاومتي زائده اي يك از انواع جوش مقاومتي است كه روي يكي از قطعات زائده هايي مانند پيچ و يا گل جوش به وسيله يك تفنگ جوشكاري (هفت تير) گذاشته مي شود و با عبور جريان الكتريكي و رسيدن گرما به اين زائده ها، ذوب اتفاق مي افتد و بر اثر فشار وارده به ورق ها نيز اتصال ايجاد مي شود. ايجاد زائده ها به اين دليل است كه جريان روي قسمت هاي برجسته شده و زائده اي شكل متمركز شود. اين روش از جوشكاري در صنايع مختلفي كاربرد دارد و از آن براي اتصال و جوشكاري استفاده مي شود. جوشكاري مقاومتي برجسته نيز در واقع همان زائده اي است و دليل اين نام گذاري نيز به اين خاطر است كه هنگام جوش زائده اي، برجستگي هايي روي سطح كار ايجاد مي شود. كاربرد جوشكاري مقاومتي زائده اياين روش از جوشكاري كه به شكل خاصي نيز انجام مي شود در برخي از صنايع كاربرد گسترده اي دارد. جوشكاري زائده اي روشي است كه به وسيله آن مي توان اتصال هاي مقاومي را به وجود آورد. در ادامه به برخي از كاربرد هاي جوش مقاومتي زائده اي اشاره مي كنيم:

مزاياي جوش مقاومتي زائده ايجوشكاري مقاومتي زائده اي يكي از انواع جوشكاري است كه هنگام كار و استفاده از آن مي توان اتصال هاي دقيق و مناسبي را به وجود آورد كه مقاومت بالايي نيز ايجاد مي كند. در ادامه به مهم ترين ويژگي ها و مزيت هاي اين جوشكاري اشاره مي كنيم:

معايب جوشكاري مقاومتي زائده ايتمام روش هاي جوش مقاومتي داراي معايبي نيز هستند كه در واقع در برابر ويژگي ها و مزيت هاي آنها ناچيز است. در ادامه اين بخش به مواردي از معايب جوش زائده اي اشاره مي كنيم:

كلام ماناهمانطور كه اشاره كرديم جوشكاري مقاومتي يكي از انواع روش هاي جوشكاري غير ذوبي است كه داراي روش ها و انواع مختلفي مي باشد و كاربرد فراواني دارد كه در اين مقاله به انواع آن، كاربرد ها و مزاياي اين نوع از جوشكاري پرداخته و به صورت كامل هر كدام را مورد بررسي قرار داديم. براي انواع روش هاي جوش مقاومتي بايد از دستگاه هاي مخصوص و اينورتر هاي جوشكاري مناسب استفاده نمود. تفاوت هايي بين انواع روش هاي مختلف گفته شده وجود دارد كه افراد متخصص براي اجراي هر كدام از انواع اين روش ها بايد به دقت نكاتي كه در اين مطلب گفته شد را مورد بررسي قرار دهند تا بتوانند با آشنايي بيشتر با اين روش ها، براي خريد تجهيزات مورد نظر و استفاده از آن ها در مكان هاي مورد نياز اقدام نمايند. اما در صورتي كه نياز به كسب اطلاعات بيشتر و يا دريافت مشاوره در خصوص انواع جوشكاري، دستگاه هاي جوشكاري و حتي اينورتر جوشكاري داريد مي توانيد با همكاران ما تماس حاصل فرماييد و يا سوالات خود را در قسمت نظرات در زير همين مطلب مطرح كنيد. (سوالات و نظرات شما به صوت تخصصي پاسخ داده شده و به سرعت منتشر مي شود). ادامه مطلب

امتیاز:

بازدید:

85/ 100

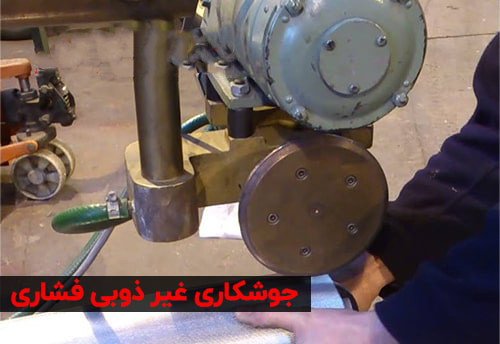

جوشكاري انواع بسياري دارد و هر يك از روش هاي جوشكاري مزايا و ويژگي هاي خود را دارند كه در شرايط خاصي به كار مي روند. جوشكاري غير ذوبي از انواع روش هاي جوشكاري است كه براي انجام اتصالات دائمي بين سطوح و قطعات مختلف فلزي، استفاده مي شود. از همين رو در شرايط كاري مختلف، بسته به نيازمان بايد سراغ روش خاصي از جوشكاري برويم. جوشكاري غير ذوبي يكي از روش هاي نوين جوشكاري است كه در ادامه اين مطلب قصد داريم آن را مورد بررسي قرار دهيم. ابتدا به اين مي پردازيم كه جوشكاري غيرذوبي يا جوشكاري حالت جامد چيست و سپس انواع آن به همراه مزايا و معايب هر كدام را براي شما شرح خواهيم داد. در ادامه بخوانيد… آشنايي با انواع جوشكاري غير ذوبي (Solid State Welding)در اين نمونه جوشكاري، همانطور كه از نام آن مي توان حدس زد، روند كار به صورتي است كه بدون تشكيل حوضچه مذاب ، عمليات اتصال دو قطعه انجام مي شود. اين نمونه از جوشكاري را مي توان با استفاده از حرارت يا بدون حرارت انجام داد. در جوشكاري ذوبي لبه دو قطعه مورد نظر ما بعد از ذوب شدن و تشكيل مذاب به يكديگر متصل مي شوند اما در روش جوشكاري غير ذوبي خبري از توليد مذاب نيست، بلكه كار جوشكاري بدون نياز به فلز پايه براي ذوب كردن انجام مي شود. به همين دليل در پايان كار شاهد آن خواهيم بود كه هيچ گونه ناخالصي به قطعات مورد نظر اضافه نمي شود و فلزي كه قصد جوشكاري روي آن را داريم، خواص اوليه خود را از دست نمي دهد.

از طرفي نبايد فراموش كرد كه حرارت دهي بالا در روش جوشكاري ذوبي باعث كاهش خواص فيزيكي و مكانيكي در محل جوش مي شود. اين در صورتي است كه در جوشكاري غير ذوبي خواهيد ديد كه ميزان حرارت به مراتب پايين تر بوده و مشكلات ذكر شده كمتر رخ مي دهند. حال كه تا حدودي مشخص شد جوشكاري حالت جامد چيست، نوبت به آن مي رسد كه سراغ آشنايي با انواع جوشكاري غير ذوبي برويم. در حالت كلي دو نوع جوشكاري غيرذوبي وجود دارد، در يكي از آن ها از فشار استفاده مي شود و در ديگري فشار كاربردي ندارد و در هر كدام از روش ها شاهد بوجود آمدن بخش هاي مختلفي مانند حوضچه مذاب نخواهيم بود. پيشرفت تكنولوژي باعث شده تا روش هاي استفاده شده براي جوشكاري غير ذوبي ،با گذشت زمان تكامل زيادي داشته باشد. انواع روش هاي مورد استفاده براي جوشكاري حالت جامد عبارتند از :

در ادامه براي آشنايي بيشتر شما هر كدام از اين موارد را به صورت جداگانه مورد بررسي دقيق تر قرار خواهيم داد. جوشكاري غير ذوبي با امواج فراصوتي (Ultrasonic welding) اين نمونه از جوشكاري با استفاده از امواج مافوق صوت يا التراسونيك صورت مي گيرد . انرژي صوتي با فركانس بالا در حد ۲۰ تا ۴۰ كيلو هرتز وقتي به فلز مورد نظر ما مي رسد، باعث نرم يا ذوب شدن منطقه جوش خواهد شد. البته بايد در نظر داشته باشيد كه دو قطعه را تحت فشار بر روي هم نگه داريد .اگر انتخاب فركانس، متناسب با طراحي محل جوش، شكل ظاهري و ابعاد قطعات مختلف و… صورت گيرد اين كار با بهترين كيفيت انجام مي شود. يكي از مزاياي اصلي جوشكاري اولتراسونيك اين است كه روند انجام آن بسيار سريع بوده و در كمتر از يك ثانيه امكان انجام آن وجود دارد. از همين رو اين روش جوشكاري به ما اجازه استفاده از آن را در صنايع مختلف مي دهد. اين نمونه از جوشكاري را مي توان پيشرفته ترين روش جوشكاري غير ذوبي دانست. در كشورهاي پيشرفته و صنعتي مي بينيم كه علاوه بر فلزات از اين روش براي جوشكاري قطعات پلاستيكي نيز استفاده مي شود. در ادامه روند انجام اين جوشكاري را با دقت بيشتري مورد بررسي قرار خواهيم داد. مراحل انجام جوشكاري التراسونيك (فراصوتي)به طور كلي مي توان گفت كه پنج مرحله اساسي براي انجام اين نمونه از روش جوشكاري وجود دارد كه در ادامه آنها را يك به يك معرفي خواهيم كرد.

كيفيت و مزايا جوشكاري التراسونيكزماني كه سراغ جوشكاري غير ذوبي با امواج فراصوتي مي رويم، پارامترهاي مختلفي تعيين كننده كيفيت نهايي كار براي ما خواهند بود. سازگار بودن جنس قطعات و طراحي مناسب آنها روي كيفيت نهايي كار تاثير بسزايي دارند. از همين رو براي تضمين نتيجه نهايي كار از فيكسچرها (فيكس كننده) استفاده مي شود. كاربرد جوشكاري التراسونيك (فراصوتي)انجام جوشكاري ساده بين قطعات مختلف، جوشكاري ترموپلاستيك، دوخت پارچه با فيلم هاي پلاستيكي و… باعث شده تا اين روش جوشكاري درون تجهيزات پزشكي، اتومبيل سازي، صنايع بسته بندي، صنايع الكترونيك و الكتريك؛ مورد استفاده قرار بگيرد. از سوي ديگر با اتوماتيك سازي اين روش جوشكاري اين امكان براي ما فراهم شده كه در مصارف صنعتي سنگين ، توليد قطعات در تعداد بالا از آن استفاده كنيم. جوشكاري غير ذوبي آهنگري (Forge Welding) مي توان گفت اين روش را به عنوان قديمي ترين روش جوشكاري بين فلزات مي شناسند. به شكل بسيار ساده روند انجام اين نوع جوشكاري چنين است كه دو قطعه را تا حد سرخ شدن گرم مي كنند و در مرحله بعدي با استفاده از پتك يا ساير ابزار موجود براي اين كار، آنها را مي كوبند تا دو قطعه با يكديگر تركيب شوند يا بهتر بگويم به يكديگر متصل گردند. اين روش جوشكاري از لحاظ تاريخي داراي ارزش بسيار بالايي است و اين روزها از نظر عملي نيز كاربرد بسيار بالايي دارد. براي انجام درست اين نمونه از جوشكاري بايد براي گرم كردن قطعات فلزي تا زمان سرخ شدن تجهيزات لازم را در اختيار داشته باشيم. استفاده از كوره هاي قديمي يا ساير انواع كوره هاي جديد مي تواند براي انجام اين كار گزينه مناسبي به نظر برسد. بعد از گرم شدن فلزات بايد آنها را روي يكديگر قرار دهيم و زير آنها حتماً سطح بسيار سخت و مقاوم قرارگيرد . استفاده از سندان آهنگري در اين مرحله بهترين انتخاب خواهد بود. در مرحله بعدي نوبت به آن مي رسد كه با استفاده از يك جسم سخت مانند پتك ضربات پياپي به قسمت مورد نظر براي انجام اتصال وارد كنيم. در مرحله نهايي نيز وقتي از انجام اتصال اطمينان حاصل كرديد نوبت به سر كردن قطعه مي رسد. بررسي مزايا و معايب جوشكاري غير ذوبي آهنگرياين كه نتيجه نهايي كار در اين روش جوشكاري چگونه باشد، تا حد زيادي به مهارت فرد يا كيفيت تجهيزات مورد استفاده شما بستگي خواهد داشت. اما وقتي كار به شكل درستي انجام شود، مي بينيد كه نتيجه نهايي بسيار مناسب و با كيفيت خواهد بود. البته در زمان حرارت دادن به فلز مورد نظر مي بينيم كه روند كنترل دما و حفاظت از آن بسيار دشوار مي شود. از همين رو امكان بروز هرگونه خطا بسيار بالا خواهد بود. در ضمن قابل سنجش بودن ميزان تميزي سطح قطعه يا وجود نا خالصي ها روي آن اجازه مي دهد تا در نهايت بتوانيم از نتيجه اطمينان حاصل كنيم. ميتوان جوشكاري غير ذوبي آهنگري را سر منشا ابداع انواع تجهيزات و متدهاي جديد در اين حوزه دانست بطوريكه در روش هاي جديد معايب آهنگري سنتي به طور كامل بر طرف شده است. با اين حال اين روش هنوز هم براي توليد ابزار آلات گوناگون كه نياز به دقت بالايي ندارند، كارآمد است. جوشكاري غير ذوبي فشاري يا نفوذي (Diffusion Welding) اين نمونه از جوشكاري كه با نام جوشكاري فشاري سرد نيز شناخته مي شود، سابقه طولاني دارد و يكي از روش هاي اساسي براي انجام جوشكاري حالت جامد است. يكي از انواع شناخته شده جوشكاري به اين روش با نام جوشكاري غلتكي سرد شناخته مي شود كه سرعت بالاي آن يكي از مزاياي اصلي اين روش به شمار مي رود. در اين روش پيوند اتم به اتم بين دو قطعه صورت مي گيرد و پارامترهاي مختلفي تعيين كننده نتيجه نهايي آن خواهند بود. اين موارد عبارتند از:

البته نبايد فراموش كرد كه استفاده از اين روش باعث مي شود در محل جوشكاري تنش هاي زيادي روي قطعات ايجاد شود كه باعث كاهش كيفيت فيزيكي آنها براي ما خواهد شد. از همين رو بايد بعد از اتمام جوشكاري فشاري ،سراغ عمليات حرارتي مناسب برويد. همچنين در پايان بايد بدانيد كه دو پارامتر فشار عمودي و درصد انبساط سطحي بر روي استحكام نهايي جوش تاثير زيادي دارند. جوشكاري غير ذوبي مقاومتي (Resistance Welding) همان طور كه از اسم اين جوشكاري مشخص است توسط ايجاد يك انفجار بين دو ورق فلزي اتصال برقرار مي شود از اين جوشكاري در صنايع بسيار كمتر استفاده مي شود. جوشكاري غير ذوبي اصطكاكي (Friction Welding)

اساس كار اين روش جوشكاري بر روي تبديل انرژي مكانيكي به انرژي گرمايي بنا شده است. براي انجام جوشكاري به اين روش بايد دو قطعه مورد نظرمان را در معرض حركت دوراني سريع روي يكديگر قرار دهيم تا اين اصطكاك باعث ايجاد گرما شود. زماني كه گرما به ميزان كافي توليد شود، خواهيد ديد كه لبه هاي مورد نظر براي انجام اتصال داراي حالت پلاستيسيته شده اند. در مرحله پاياني نيز فشار نهايي زيادي را به دو قطعه اعمال مي كنند تا آنها به صورت كامل در يكديگر فرو روند و اتصال بين آنها برقرار گردد. البته نبايد فراموش كرد كه جوشكاري اصطكاكي نيز داراي انواع مختلفي است و دو نوع پر كاربرد دارد كه عبارتند از «جوشكاري اصطكاكي اغتشاشي و جوشكاري اصطكاكي چرخشي ». در زمان انجام اين گونه جوشكاري هيچگونه ذوبي توليد نمي شود و فلزات در حالت جامد با يكديگر اتصال برقرار مي كنند. استفاده از اين روش براي توليد ميل كمك فنر، محور فرمان، سوپاپ موتور و شاخه هاي متحرك كاربرد دارد. يكي از مزاياي اصلي اين نوع جوشكاري آن است كه امكان اتصال فلزات غير همجنس را نيز خواهيم داشت. مزاياي جوشكاري غير ذوبيجوشكاري غير ذوبي در شرايط مختلف مي تواند مزاياي زيادي را در اختيار ما بگذارد كه در ادامه مهمترين آنها را با هم مورد بررسي قرار خواهيم داد:

معايب جوشكاري غير ذوبيحال كه با انواع جوشكاري حالت جامد و مزاياي آن آشنا شديد، نوبت به بررسي معايب اين روش مي رسد. اين معايب را در ادامه با هم مورد بررسي قرار خواهيم داد:

ادامه مطلب

امتیاز:

بازدید:

[ ۱ ]

|

|

| [قالب وبلاگ : سایت آریا] [Weblog Themes By : sitearia.ir] |